佐思产研将对汽车电子和半导体领域的技术做一次梳理,本系列文章共4篇。第一篇为:新能源车的汽车电子核心是什么?主要介绍IGBT与电机控制。第二篇为ADAS时代处理器核心是什么?主要分析车用处理器四大核心架构ARM、Power、x86、SuperH。第三篇为Infotainment电子架构现状与趋势,主要分析各种软硬件结合的生态体系。第四篇为无人车时代的处理器会是谁?主要分析CPU、GPU、FPGA在无人车上的应用。

2015年汽车半导体市场大约275亿美元,其中功率半导体大约75亿美元,MCU大约65亿美元,传感器大约40亿美元,ASSP大约38亿美元,ASIC大约30亿美元,存储器大约8亿美元。功率半导体所占比例最高,在新能源车中功率半导体所占比例更高。

对新能源车来说,电池、VCU、BSM、电机效率都缺乏提升空间,最有提升空间的当属电机驱动部分,而电机驱动部分最核心的元件IGBT则是最需要重视的。IGBT约占电机驱动系统成本的一半,而电机驱动系统占整车成本的15-20%,也就是说IGBT占整车成本的7-10%,是除电池之外成本第二高的元件,也决定了整车的能源效率。不仅电机驱动要用IGBT,新能源的发电机和空调部分一般也需要IGBT。

也正因为IGBT太重要,丰田在开发混合动力车时就认定IGBT管要完全控制在手中,丰田也是全球唯一能够自产IGBT管的汽车厂家(自产,而不是买别人的晶圆再做封装)。普锐斯也因此获得强大的生命力,也是目前全球唯一的强混合动力车。不仅是新能源车,直流充电桩和机车(高铁和地铁)的核心也是IGBT管,直流充电桩30%的原材料成本就是IGBT。电力机车一般需要 500 个 IGBT 模块,动车组需要超过 100 个 IGBT 模块,一节地铁需要 50-80 个 IGBT 模块。中国目前有近 1500 列动车组,每列动车组需采 用 80~150 个 IGBT 模 块 , 常 用 模 块 等 级 为 3300V/1200A 和6500V/600A。而三菱电机的HVIGBT已经成为业内默认的标准,中国的机车用IGBT由三菱完全垄断,同时欧洲的阿尔斯通、西门子、庞巴迪也是一半以上采用三菱电机的IGBT。

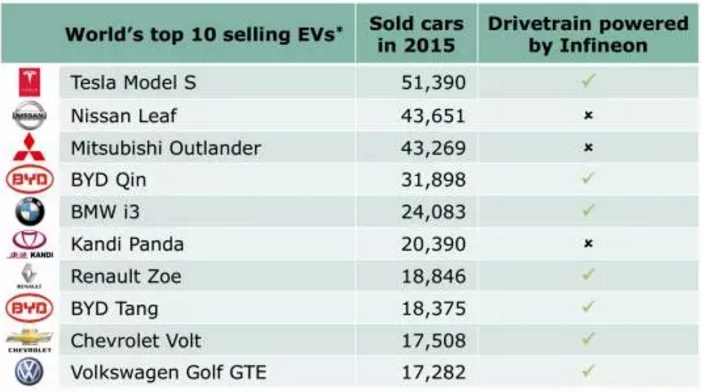

除了日系厂家,英飞凌包揽了几乎所有电动车的IGBT,而三菱电机则沉醉于中国高铁的丰厚利润中,在欧美市场一无所获。

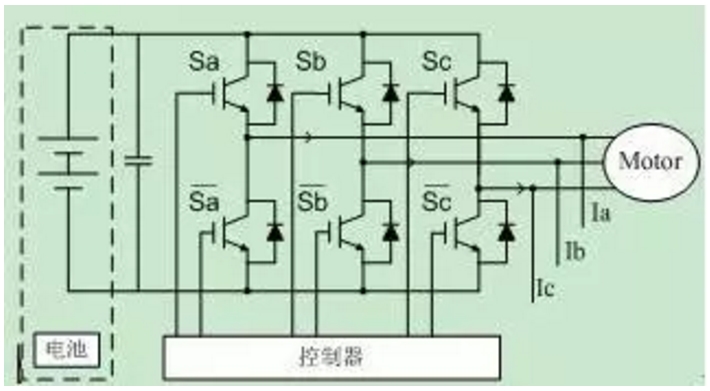

IGBT是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件, 与以前的各种电力电子器件相比,IGBT具有以下特点:高输入阻抗,可采用通用低成本的驱动线路;高速开关特性;导通状态低损耗。IGBT兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。GTR饱和压降低,载流密度大,但驱动电流较大; MOSFET驱动功率很小,开关速度快,但导通压降大,载流密度小。IGBT综合了以上两种器件的优点,驱动功率小而饱和压降低,是一种适合于中、大功率应用的电力电子器件,IGBT在综合性能方面占有明显优势,非常适合应用于直流电压为600V及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。

对于混合动力,除驱动电机外,另外还有一个发电机,可以由汽车的发动机带动其发电,然后通过IGBT模块AC/DC转换后向电池充电。在DM车型中,该发电机还可以充当驱动电机的作用。

IGBT最常见的形式其实是模块(Module),而不是单管。

模块的3个基本特征:

·多个芯片以绝缘方式组装到金属基板上;

·空心塑壳封装,与空气的隔绝材料是高压硅脂或者硅脂,以及其他可能的软性绝缘材料;

·同一个制造商、同一技术系列的产品,IGBT模块的技术特性与同等规格的IGBT 单管基本相同。

模块的主要优势有以下几个。

·多个IGBT芯片并联,IGBT的电流规格更大。

·多个IGBT芯片按照特定的电路形式组合,如半桥、全桥等,可以减少外部电路连接的复杂性。

·多个IGBT芯片处于同一个金属基板上,等于是在独立的散热器与IGBT芯片之间增加了一块均热板,工作更可靠。

·一个模块内的多个IGBT芯片经过了模块制造商的筛选,其参数一致性比市售分立元件要好。

·模块中多个IGBT芯片之间的连接与多个分立形式的单管进行外部连接相比,电路布局更好,引线电感更小。

·模块的外部引线端子更适合高压和大电流连接。同一制造商的同系列产品,模块的最高电压等级一般会比IGBT 单管高1-2个等级,如果单管产品的最高电压规格为1700V,则模块有2500V、3300V 乃至更高电压规格的产品。

单管的价格要远低于模块,但是单管的可靠性远不及模块。全球除特斯拉和低速电动车外,全部都是使用模块。

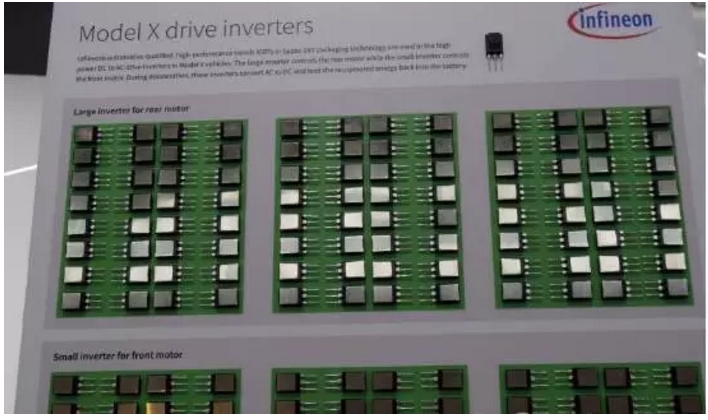

特斯拉Model X使用132个IGBT管,由英飞凌提供,其中后电机为96个,前电机为36个,每个单管的价格大约4-5美元,合计大约650美元。如果改用模块的话,估计需要12-16个模块,成本大约1200-1600美元。特斯拉使用单管的原因主要是成本,尤其是其功率比一般的电动车要大不少,加上设计开发周期短,不得不采用单管设计。相比宝马I3,采用英飞凌新型HybridPACK 2模块设计,每个模块内含6个单管型IGBT,750V/660A,电流超大,只需要两个模块即可,体积大大缩小,成本大约300美元。

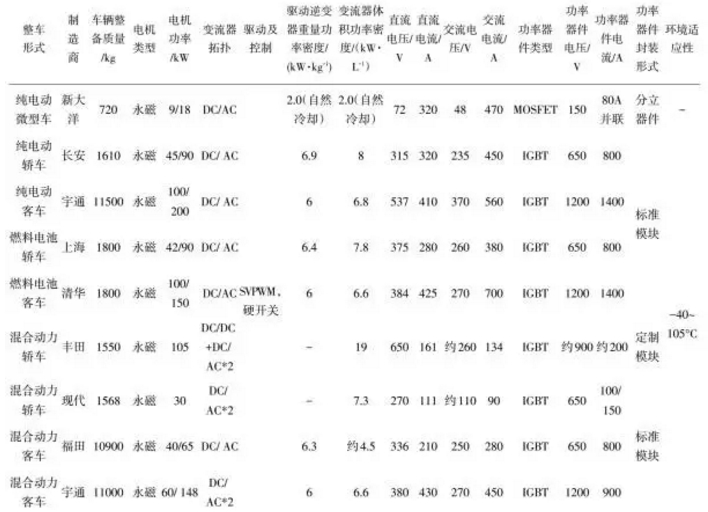

典型新能源车功率系统对比

可以看出丰田的功率密度是国内密度的三倍左右,差距巨大。

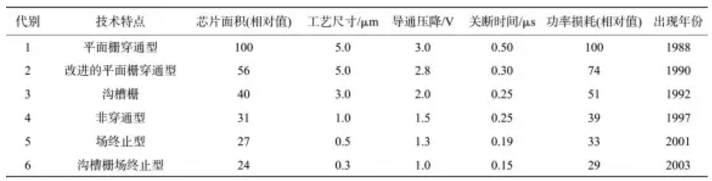

IGBT目前已经发展到7.5代,第7代由三菱电机在2012年推出,三菱电机目前的水平可以看作7.5代。IGBT的下一代SiC技术已经在日本全面普及,三菱、Fuji、Rohm等都有能力制造出SiC元件。中国企业大多还停留在第三代水平上。

IGBT的关键有两点,一是散热,二是背板工艺。IGBT的正面工艺和标准BCD的LDMOS没区别,区别在背面。背面工艺有几点:首先是减薄,大约需要减薄6-8毫米,减得太多容易碎片,减得太少没有效果;接下来是离子注入,注入一层薄磷做缓冲层,第四代需要两次注入磷,本来硅片就很薄了,两次注入很容易碎片;然后是清洗,接下来金属化,在背面蒸镀一层钛或银;最后是Alloy,因为硅片太薄,很容易翘曲或碎片。英飞凌特别擅长减薄技术。

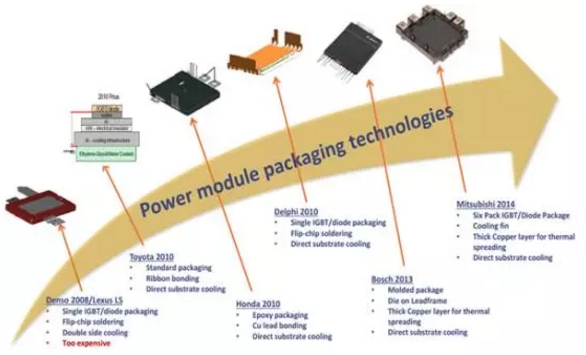

EV用功率模块封装技术发展

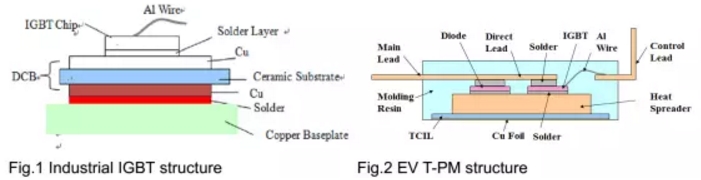

自第六代以后,IGBT自身的潜力已经挖掘的差不多了,大家都把精力转移到IGBT的封装上,也就是散热。车用IGBT的散热效率要求比工业级要高得多,逆变器内温度最高可达20度,同时还要考虑强振动条件,车规级的IGBT难度远在工业级之上。

工业级IGBT与车规级IGBT对比

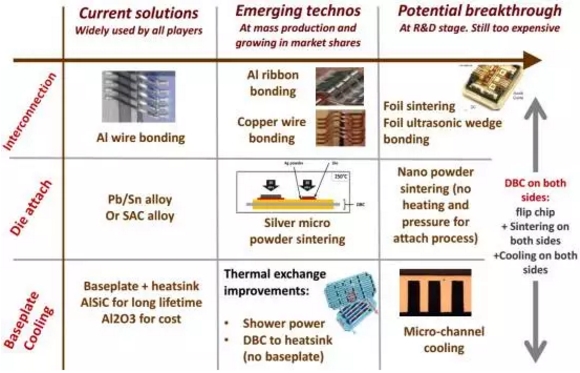

解决散热的第一点,就是提高 IGBT模块内部的导热导电性能、耐受功率循环的能力。 IGBT模块内部引线技术经历了粗铝线键合、 铝带键合再到铜线键合的过程,提高了载流密度。

解决散热的第二点是依靠新的焊接工艺。传统焊料为锡铅合金, 成本低廉、工艺简单, 但存在环境污染问题, 且车用功率模块的芯片温度已经接近锡铅焊料熔点(220℃)。解决该问题的新技术主要有:低温银烧结技术和瞬态液相扩散焊接。 与传统工艺相比, 银烧结技术的导热性、耐热性更好, 具有更高的可靠性, Semikron 的 SkiN 技术已采用了银烧结工艺 。 瞬态液相扩散焊接通过特殊工艺形成金属合金层, 熔点比传统焊料高, 机械性能更好, Infineon已经将其应用在衬板焊接工艺中。三菱则使用超声波焊接。

解决散热的第三点,是改进DBC和模块底板,降低散热热阻, 提高热可靠性, 减小体积,降低成本等。以 AlN 和 AlSiC 等材料取代 DBC 中的Al2O3和Si3N4等常规陶瓷, 热导率更高,与Si 材料的热膨胀系数匹配更好。 此外,新型的散热结构,如 Pin Fin结构 和 Shower Power结构, 能够显著降低模块的整体热阻,提高散热效率。三菱第七代采用了厚铜陶瓷基板,大大提高热导率。

解决散热的第四点,就是扩大模块与散热底板间的连接面积,如端子压接技术。

散热的关键是材料,而材料科学是一个国家基础科学的体现,中国在这方面还很落后,日本则遥遥领先,不仅在德国之上,还在美国之上。

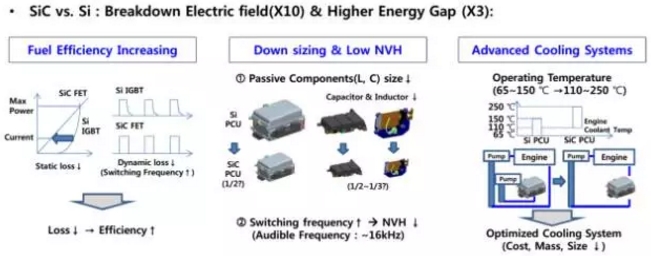

IGBT的下一代SiC技术已经崭露头角,鉴于它的重要性,丰田决定完全自主生产,甚至包括SiC基板。2014年丰田已经能试产SiC型IGBT,英飞凌则收购了Cree的SiC业务。三菱电机从 1994 年开始,已经启动碳化硅的功率器件的研究,至今已有 20 多款产品面世,部分产品应用在日本新干线和 700 系列车上。三菱电机在牵引变流器、工业自动化、变频空调器里面都已采用混合碳化硅功率模块,并实现商业化。顺便说下,三菱电机功率器件的CTO是位美国人,但美国企业热衷于互联网等偏软件赚快钱的科技,这位GourabMajumdar 博士郁郁不得志,到了三菱后就大展拳脚。SiC能将新能源车的效率再提高10%,这是新能源车提高效率最有效的技术。

SiC与Si对比

目前限制SiCC型IGBT应用主要是两方面:一是价格,其价格是传统Si型IGBT的6倍;其次是电磁干扰。 SiC型IGBT的开关频率远高于传统Si型IGBT,回路寄生参数已经大到无法忽略。