1. 概述

随着混合动力以及纯电动汽车的不断发展,电机控制策略的复杂性和可靠性日益提升。整车厂以及供应商对新能源控制器的开发环境的需求也在增长。

目前新能源汽车推出新的整体解决方案,可让工程师在实验室环境下,完成对整车控制器(HCU)、电池管理单元(BMS)、电机控制器(MCU)、功能的验证。可以模拟实车测试中遇到的所有工况范围,在实车试验之前即可对ECU功能进行全面测试。

本文将提供针对新能源车辆的HCU、MCU以及BMS三个控制器测试的解决方案。

2. 技术难点

针对BMS的工作电压测试、单体电池电压、温度测试、SOC计算功能测试、充放电控制测试、电池热平衡测试、高压安全功能测试、通讯测试、故障诊断测试等等一系列测试,OEM面临着诸多挑战。

采用真实的电池组测试BMS有着诸多的弊端:

a. 极限工况模拟给测试人员带来安全隐患,例如过压、过流和过温,有可能导致电池爆炸。

b. SOC估计算法验证耗时长,真实的电池组充放电试验耗时一周甚至更长的时间。

c. 模拟特定工况难度大,例如均衡功能测试时,制造电池单体间细微SOC差别,电池热平衡测试时,制造单体和电池包间细微的温度差别等。

d. 以及其他针对BMS功能测试,如电池组工作电压、单体电池电压、温度、SOC计算功能、充放电控制、电池热平衡、高压安全功能、均衡功能、通讯、故障诊断、传感器等一系列的测试,OEM都面临着诸多挑战。

MCU在研发过程中涉及被控对象的仿真。而电机本体的工作原理主要基于电磁感应原理,其各物理量(如磁通量、感应电动势、电磁力等)的交互变化速度远大于机械系统的力与速度的变化,为了保证较高的仿真精度,要求模型的仿真步长要远小于一般机械系统模型的仿真步长。

相应的,区别于汽车上一般的电控系统,MCU的特殊之处也是在于它具有较高的控制频率和很高的输入信号频率。例如,MCU对逆变器IGBT的PWM控制频率超过10 kHz;电机反馈的电机位置旋变信号的频率可达12 kHz以上。这就要求HIL实时仿真系统对MCU控制信号采集和电机传感器信号的仿真都要达到很高的频率,一般要求采集频率达到信号频率的1000倍以上,信号仿真输出频率达到信号频率的100倍以上。

3. 解决方案

3.1. BMS解决方案

电池管理系统多采用分布式结构,包括1个主控单元BMU和若干个单体检测单元BCU,如下图所示。

电池管理系统分布式结构图

相应的,电池管理系统的HIL测试也可以分为BMS级测试和BMU级测试。

BMS级测试中,BMU和所有BCU都作为测试对象,HIL系统需要为BCU提供每一个单体的输出电压信号以及若干个温度信号。由于BMS级别测试更侧重BMS对电池包本身的管理功能,例如单体电压采样、温度采样、SOC估计、单体一致性检测等功能,因而主要用在部件级测试中。

在BMU级测试中,BCU采用仿真的形式,HIL系统只需要通过CAN总线将BCU的相关报文发送给BMU即可,无需在硬件上模拟出单体电压和温度信号这种方式可以节省很大一部分的HIL系统硬件成本。BMU级测试多用于动力系统级或整车级的测试中。

3.2. MCU解决方案

新能源汽车动力系统中用到的电机一般为永磁同步电机,电机系统通常由电机本体、逆变器和电控单元MCU组成。

针对电机控制系统的测试一般可分为信号级和功率级,其区别主要在于是否将真实逆变器接入测试系统。

电机信号级测试原理

电机功率级测试原理

基于MCU测试的技术难点,恒润科技提供了基于高性能FPGA的电机实时仿真方案。NI 的高性能FPGA板卡PXI 7966R满足电机实时仿真的所有特性需求,包括:

1) 40 MHz的PWM采集通道,用于逆变器IGBT控制信号采集;

2) 2MHz的高速DA输出通道,用于旋变信号和三相电流信号仿真;

3) 强大的计算能力,在进行高速IO信号处理的同时,满足电机模型的实时仿真需求,仿真步长可低于2us。

基于FPGA的电机仿真解决方案

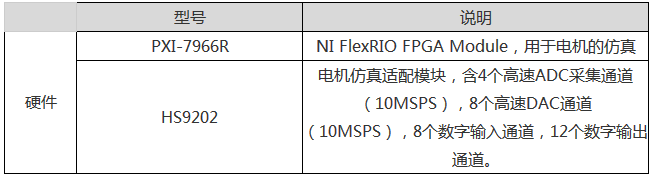

本方案中MCU HIL测试相关的配置(除通用的HIL系统软硬件配置外)包括:

在满足MCU基本测试需求的同时,MCU测试解决方案还能够提供多种被控对象故障的仿真功能,包括:

a. 能模拟三相主动短路和主动开路工况下电机的稳态和瞬态电气特性

b. 能模拟转子永磁体退磁和失磁的特性。

c. 能模拟电机绕组同相匝间和相间短路及断路时的故障特性。

d. 能模拟电机散热不良对电机温升特性的影响。

e. 能模拟各个传感器的各类故障(短路、开路等失效模式)

3.3. HCU解决方案

在HCU的测试解决方案中,模拟器需要模拟HCU需要的传感器比如:油门踏板、制动踏板等,同时采集HCU的输出信号比如:冷却风扇、前置离合器等。HCU的复杂控制功能一般都是通过与BMS、MCU等相关控制器节点的协同工作来实现。

4. 总结

对比采用真实电池的BMS和真实电机的MCU测试,采用电池、电机仿真技术的HIL测试具有如下明显的优点:

1. 安全、节能:避免使用大功率充放电设备,避免了测试给试验人员造成的安全隐患;

2. 方便制造各种BMS、MCU故障,从而全面的测试BMS、MCU诊断功能;

3. 通过软硬件配置实现多种规格的电池组(单体数、电压等级)仿真和电机仿真;

4. 可在线快速修改电池状态,如SOC、温度等,提高测试效率;

5. 通过修改模型参数即可实现电池老化、单体不一致等现象的模拟;

6. 可模拟整车运行环境。